Mots-clés

dilation thermique, contraintes, déformations, mécanique des structures, micro-électronique, matrice d’interconnexions,

Contexte / Objectif

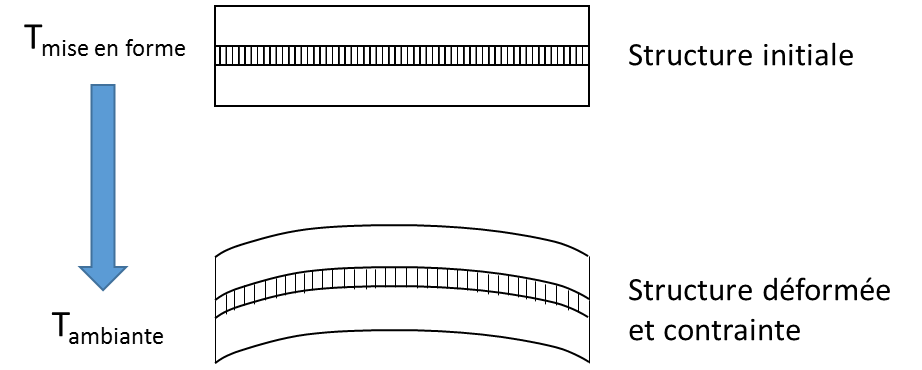

La mise en forme de certaines matrices d’interconnexions de circuits électroniques se fait par assemblage des matériaux à haute température. La rétractation des structures, due au refroidissement postérieur, engendre des contraintes au niveau des interfaces entre les matériaux, ce qui est susceptible de détériorer les assemblages et peut éventuellement conduire à leur rupture. La déformation et les contraintes mécaniques résiduelles après refroidissement doivent donc être minimisées autant que possible.

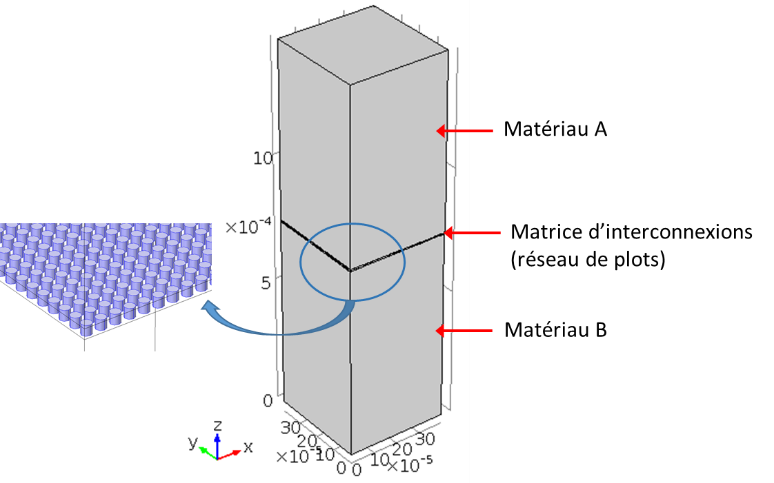

Ce cas d’étude se propose de déterminer les contraintes et les déformations thermomécaniques attendues après la mise en forme d’une matrice d’interconnexions électronique dont les dimensions sont micrométriques. Le système étudié est constitué de deux matériaux A et B connectés entre eux par un réseau de plots cylindriques, comme indiqué sur la figure ci-dessous.

Schéma des assemblages de matériaux étudiés et effet de la variation de température sur la forme de la structure.

Réalisations de SIMTEC / Résultats

Le modèle thermomécanique est développé en régime stationnaire sous COMSOL Multiphysics®, dans l’hypothèse d’une élasticité linéaire, isotrope et sans contrainte initiale :

-

Résolution de la loi de Hooke avec terme de déformation thermique.

-

Calcul des contraintes et des déformations engendrées par la variation de température DT propre au procédé de mise en forme.

-

Contacts parfaits aux interfaces entre les matériaux.

Nous pouvons ainsi mettre en évidence :

-

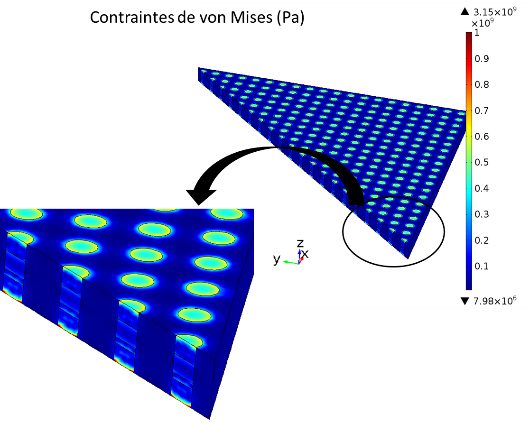

Les contraintes de von Mises calculées au niveau des interconnexions. Celles-ci sont principalement concentrées aux interfaces entre les matériaux A ou B et les plots d’interconnexions.

-

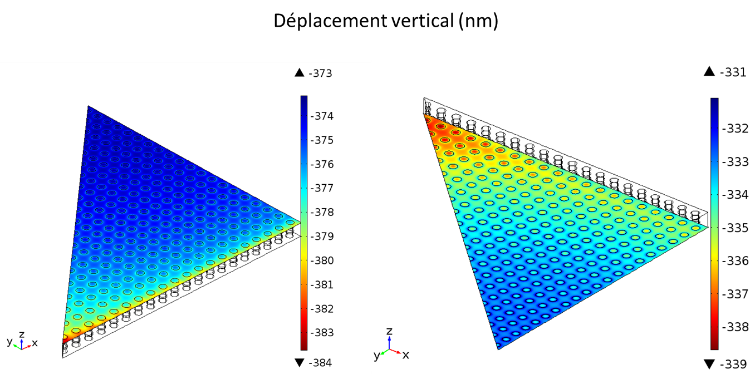

Les déplacements verticaux subits par la structure du fait de la rétractation des matériaux. Ceux-ci sont calculés dans le plan des interfaces entre les plots et les matériaux A et B. On note un déplacement assez homogène des interfaces. L’écart entre le déplacement maximal et minimal (la flèche) déterminera la propension de l’assemblage à rompre.

Ce modèle a été appliqué à différents types d’assemblages, se différenciant par la géométrie des plots d’interconnexions et les matériaux utilisés. Parmi eux, l’assemblage le moins contraint et le moins déformé, donc le moins susceptible de se rompre lors du refroidissement, a ainsi pu être sélectionné.