Mots-clés

Four statique, four résistif, chauffage, transfert thermique, convection forcée, convection naturelle, rayonnement.

Contexte / Objectif

Beaucoup de procédés d’élaboration de matériaux nécessitent des traitements thermiques spécifiques. Ceux-ci peuvent être nécessaires à la conception même du matériau (frittage de poudre céramique par exemple), ou être employés pour conférer au matériau des propriétés spécifiques, souvent mécaniques (cas des recuits pour les métaux et alliages).

Les fours couramment utilisés dans l’industrie sont des fours résistifs, de conception relativement simple, dans lesquelles des résistances s’échauffent par le passage d’un courant électrique (effet Joule). Bien que de technologie très ancienne, ces fours peuvent nécessiter d’être adaptés au procédé thermique et à la charge employés. On va chercher par exemple à optimiser l’emplacement des résistances, dans le but d’avoir la plus faible consommation énergétique possible à température équivalente, ou prévoir la meilleure configuration de circulation du gaz pour les procédés nécessitant une atmosphère inerte. Dans cette optique, l’utilisation de la modélisation numérique s’avère utile.

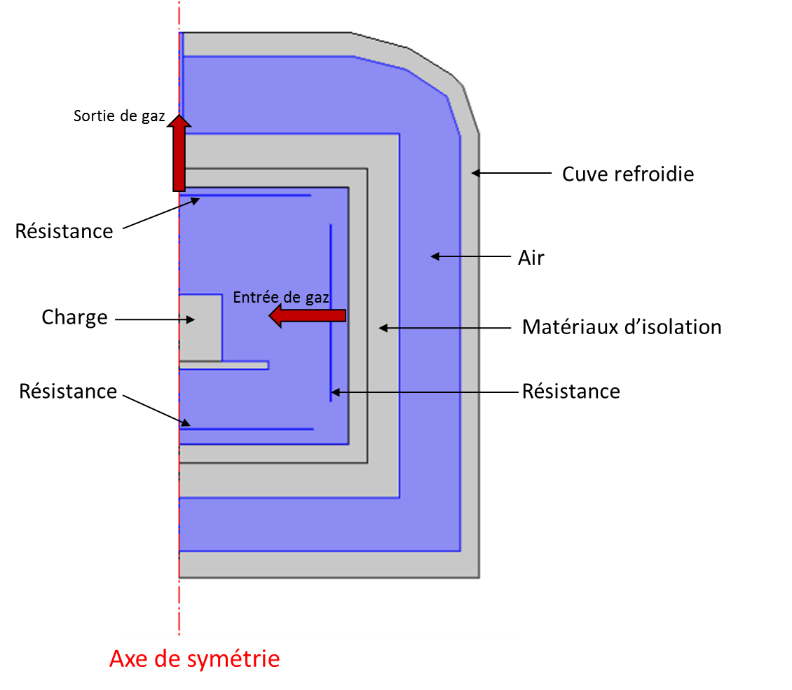

Cet exemple concerne la simulation thermique d’un four résistif utilisé pour le recuit d’alliages. L’enceinte du four (voir schéma) est soumise à un flux de gaz neutre et est chauffée par 3 résistances périphériques. L’objectif du modèle est de prédire l’évolution de la température en différents points de l’enceinte au cours du cyclage thermique auquel est soumise la charge centrale.

Modèles développés / Résultats

Le modèle aérothermique du four, développé sous Comsol Multiphysics®, présente les caractéristiques suivantes :

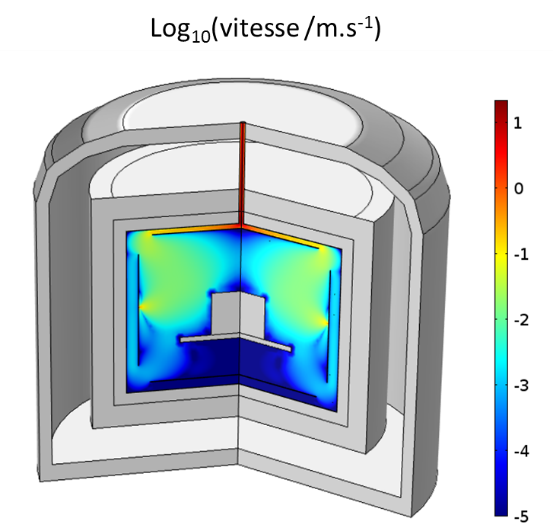

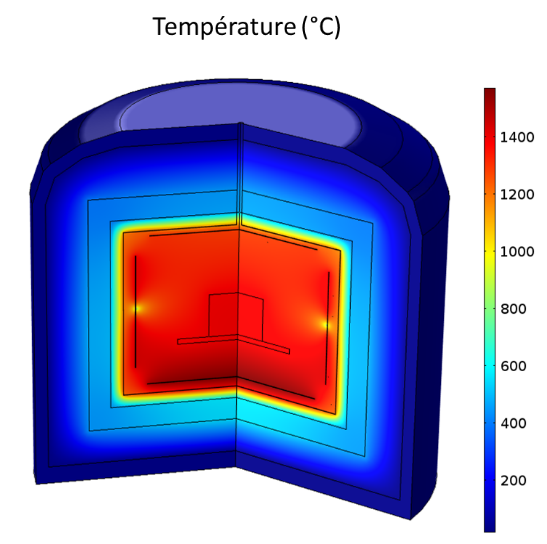

- Description 2D axi-symétrique : le modèle est résolu en 2 dimensions sur une moitié de section du four. Les résultats sont reproduits en 3D en appliquant une extrusion autour de l’axe de révolution du four.

- Modèle aéraulique : la convection forcée du gaz dans l’enceinte est décrite en écoulement laminaire (équation de Navier-Stokes pour fluide compressible). Les propriétés du gaz (pression, masse volumique, conductivité…) varient avec la température résolues par le modèle thermique. Le débit d’entrée est calé sur des mesures expérimentales.

- Modèle thermique : les sources de chaleur sont définies aux 3 résistances d’après des enregistrements expérimentaux. La chaleur est transportée par conduction dans les matériaux, par la convection forcée du gaz circulant dans l’enceinte (modèle aéraulique) et par rayonnement des surfaces internes. Les transferts thermiques dus à la convection naturelle dans la cavité d’air des parois sont traités par la méthode de la « conductivité équivalente », ce qui permet d’accélérer la résolution.

Le modèle a permis de mettre en évidence :

- Le champ de vitesse associée à la convection forcée du gaz dans l’enceinte. La convection est surtout significative dans la partie supérieure, autour de la charge.

- La répartition de température dans l’ensemble du four. L’homogénéité thermique est assez bonne dans l’enceinte autour de la charge. Une légère surchauffe est observée dans la partie inférieure où la vitesse du gaz est quasiment nulle. La chute radiale importante de température à travers les parois permet de se rendre compte de la qualité d’isolation du four.

Le design du four (position des résistances, configuration entrée/sortie du gaz, architecture de l’isolation, etc) peut ainsi être amélioré en vue d’obtenir :

- une température plus homogène dans l’enceinte,

- des pertes thermiques réduites à travers les parois,

- une consommation moins importante d’énergie dans les résistances, à température égale.