Mots-clés

Four à induction, champ magnétique, courants induits, effet Joule, brassage mécanique, verre liquide, vitrification, déchets nucléaires.

Contexte / Objectif

La vitrification des déchets nucléaires de haute activité est effectuée au CEA Marcoule depuis plusieurs dizaines d’années. Les déchets sont ainsi confinés dans une matrice de verre qui permet de les isoler pour un stockage à long terme.

La mise en forme du verre contenant les déchets se fait par moulage dans des containers, la fonte du verre étant assuré par un four à induction. Ce dispositif fonctionne grâce aux courants induits dans le verre liquide par une bobine sollicitée à haute fréquence. Il s’agit d’un procédé complexe, qui fait appel à de nombreux phénomènes physiques (électromagnétisme, hydraulique, transfert thermique). De plus, les mesures in situ sont compliquées par de nombreux facteurs : hautes températures, liquide corrosif, gaz toxiques et champs magnétiques intenses. De ce fait, la connaissance fine du procédé de chauffage et l’optimisation du design des fours à induction se fait au CEA Marcoule avec l’appui décisif de la modélisation numérique, en étroite collaboration avec SIMTEC.

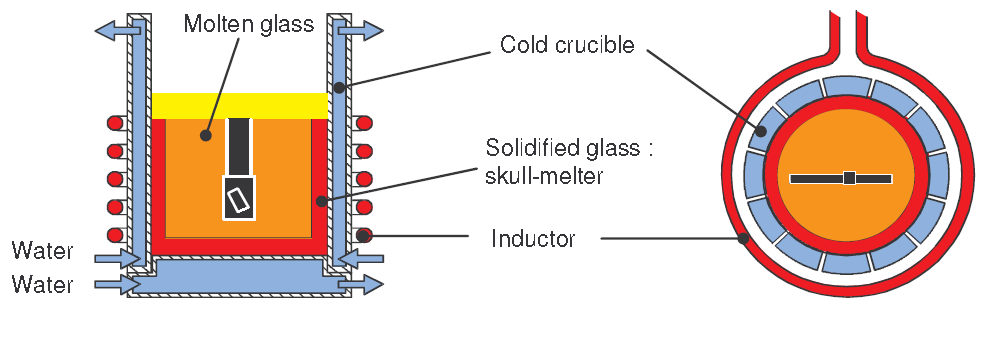

Dans ce cas d’étude, il est question de modéliser le comportement magnéto-hydro-thermique du four et de la charge de verre pour une configuration de référence (courant-fréquence de l’inducteur et géométrie de four donnés). Le design du four est schématisé sur la figure ci-dessous. Il comprend :

-

Un creuset métallique sectorisé, refroidi par circulation d’eau,

-

L’inducteur (bobine) qui s’enroule autour du creuset.

-

La charge de verre à chauffer. Une enveloppe de verre solidifiée est toujours présente au contact du creuset, jouant un rôle d’isolation et de protection des éléments du four.

-

Un mélangeur mécanique qui assure le brassage du bain.

Schéma du four à induction utilisé pour la vitrification des déchets nucléaires.

Réalisations de SIMTEC / Résultats

Les différents phénomènes physiques interagissant sont modélisés de la manière suivante :

-

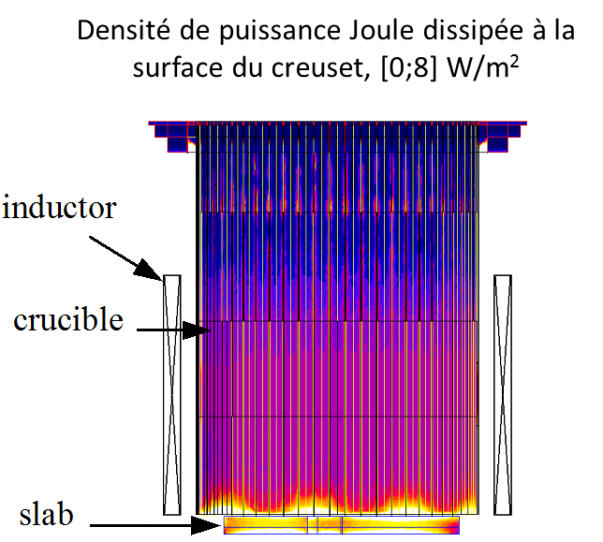

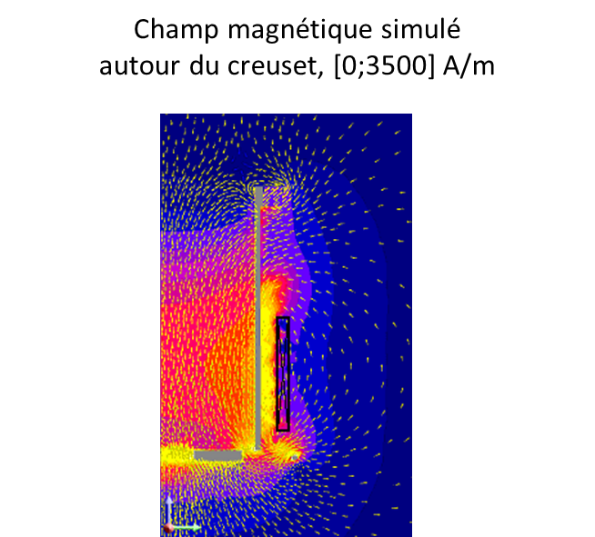

Modèle électromagnétique : développé en quasi-stationnaire avec FLUX 3D®, logiciel spécialisé dans la simulation des procédés électromagnétiques. La source de champ magnétique est simulée par une bobine virtuelle non maillée. Les courants induits sont traités en formulation d’impédance de surface dans les éléments métalliques du four (creuset), où l’épaisseur de peau est faible, et de manière volumique dans le bain de verre.

-

Modèle thermique : inclut tous les modes de transport de la chaleur (conduction, convection et rayonnement). Les sources de chaleurs proviennent de l’effet Joule associé aux courants induits dans le creuset et la charge de verre.

-

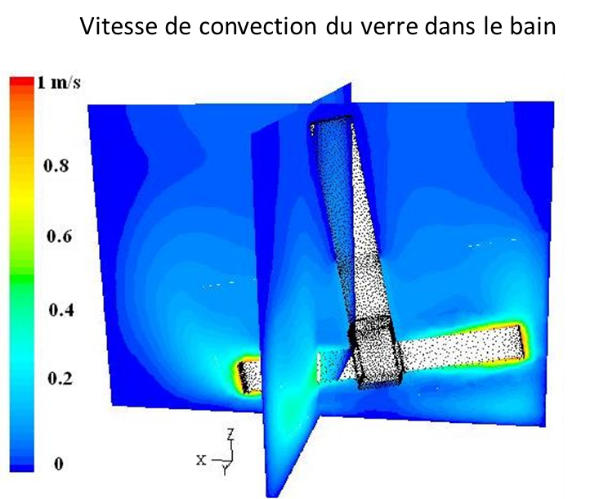

Modèle hydrodynamique du bain : prend en compte la convection naturelle dans le bain de verre et la convection forcée due à l’agitateur mécanique. Cette dernière est traitée par la méthode MRF (Multiple Reference Frame), qui consiste à mettre en mouvement un certain volume entourant la position moyenne de l’agitateur. La variation de la viscosité du verre avec la température est prise en compte par une loi de Vogel Fulcher Tammann (VFT).

Les simulations permettent de mettre en évidence :

- La répartition des pertes Joules dans les secteurs métalliques du creuset. Ceux-ci doivent idéalement chauffer le moins possible et on doit à tout prix éviter leur fusion. Les simulations montrent qu’ils chauffent principalement dans la partie inférieure, autour de la sole, alors que les éléments verticaux sont peu sollicités en comparaison. Ceci est lié à la configuration et l’intensité du champ magnétique dans cette région.

- La vitesse de convection du verre liquide dans le bain. Celle-ci est maximale autour des pales de l’agitateur et diminue rapidement vers le haut et les bords du verre, ou le fluide refroidi est plus visqueux.

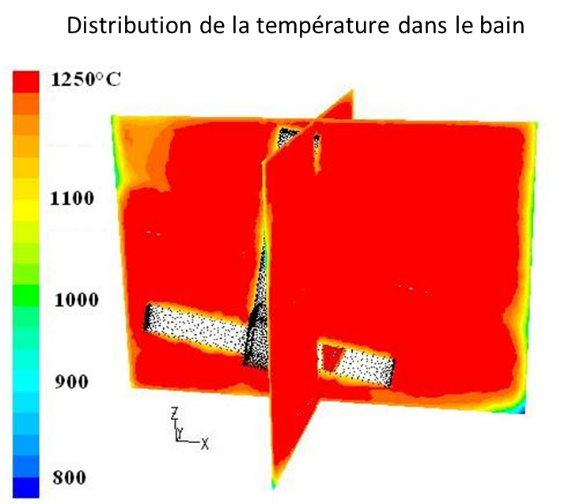

- La distribution de la température dans le bain de verre. L’effet d’homogénéisation induit par l’agitation mécanique est clairement visible. On remarque toutefois un refroidissement significatif dans les angles inférieurs et supérieurs, où la vitesse de convection est très faible.